مغزی طرح صاف تهیه شده از شمش اکستروژن

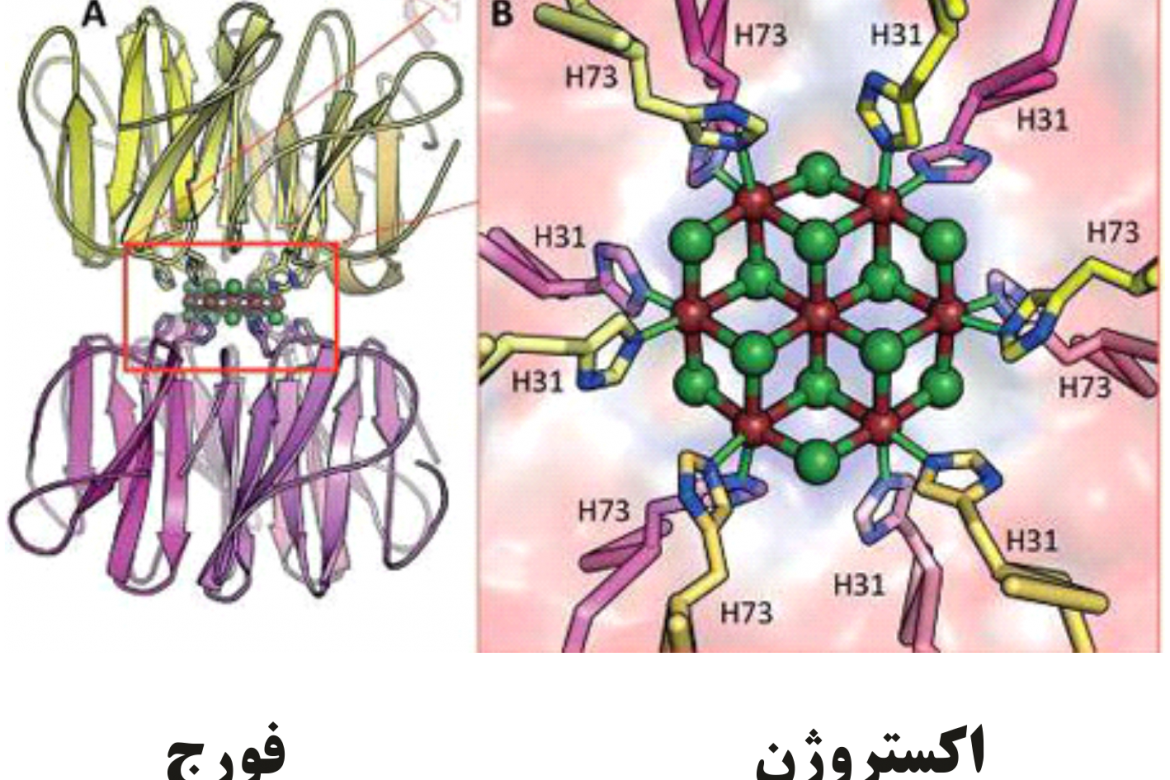

تفاوت ریخته گری اکستروژن و فورج

در پروسه ریخته گری، فلز تا دمای ذوب حرارت داده میشود و درحالت مذاب یا مایع درون قالب ریخته میشود، اما در روش فورج قطعه جامد به سبب انرژی حرارتی و مکانیکی حالت قالب را در حالت جامد به خود میگیرد .

علل استفاده از روش ریخته گری :

استفاده از روش ریخته گری میتواند دلایل گوناگونی داشته باشد که برخی از آنها عبارتند از: ابعاد بسیار بزرگ قطعه، پیچیده بودن قطعه و ….به گونه ای که معمولا تنها قطعات تا وزن 50 کیلوگرم قابل شکل دهی به روش فورج میباشند.

در حال حاضر قطعات مورد استفاده در صنعت معدن تا 580کیلوگرم به روش ریخته گری تولید میشوند و این امکان وجود دارد که قطعات تا وزن 3تن نیز تولید شوند.

مزایای استفاده از روش ریخته گری اکستروژن :

عدم وجود محدودیت وزنی از لحاظ سنگین بودن

محدوده وسیع انتخاب آلیاژ

با توجه به اینکه ریخته گری در فاز مذاب انجام میشود امکان اضافه کردن عناصر آلیاژی مثل کروم و نیکل (باعث استحکام بیشترآلیاژ و در نتیجه قطعه تولیدی میشوند) وجود دارد که این امکان در روش فورج مشاهده نمیشود.

مراحل تولید قطعات شامل زمان کمتری میباشند.

امکان تولید قطعات پیچیده نیز وجود دارد

معایب روش ریختگی اکستروژن :

به علت تراش خوردن در دستگاه از نظر ظاهری نسبت به فورج زیبایی کمتری دارد

مزایای استفاده از روش فورج :

عدم به وجود آمدن عیوبی مثل حفره، انقباض حاصل از انجماد و….

دانه بندی ریز قطعه به دست آمده

ظاهر زیباتر نسبت به روش اکستروژن

معایب روش فورج :

- مقاومت کمتر نسبت به روش اکستروژن (در مقایسات انجام شده مشخص شده مقاومت سایشی قطعه فورج شده با سختی 38 تا 42 راکول سی در حدود مقاومت سایش قطعه تولید شده به روش ریختگی با سختی 46 تا 50 راکول سی بوده است).

- احتمال ایجاد ترک در قطعه تولید شده به علت فشار ضربه های سنگین پرس روی قطعه تولیدی در قالب های فورج .

ارسال دیدگاه